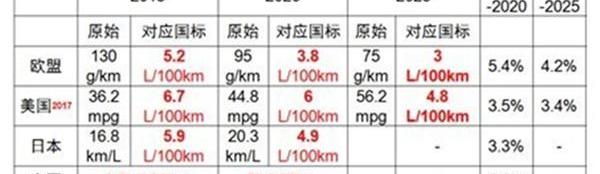

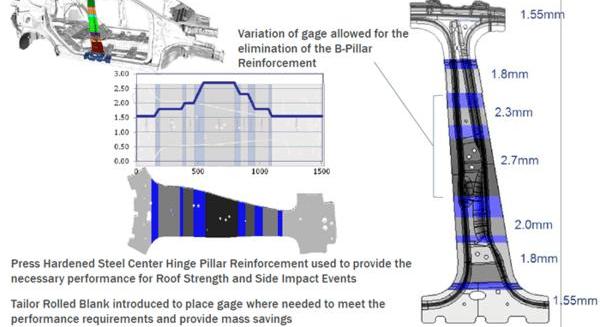

近年來,能源和環境危機加速了世界各國政府對汽車行業能源消耗和產品排放的嚴格控制。到2020年,除美國外,世界主要國家和地區的乘用車油耗要求將嚴格限制在5L/100km以下,碳排放將更加嚴格(中國將在2020年采用國六排放標準)。

這迫使新能源汽車技術和汽車的輕量化設計成為提高能源消耗的兩種必要途徑。飛凌近兩年的文章詳細闡述了新能源汽車技術的發展趨勢以及對當前主流技術的解讀。本文主要想談談目前汽車的輕量化技術。

輕量化設計的路徑與發展現狀

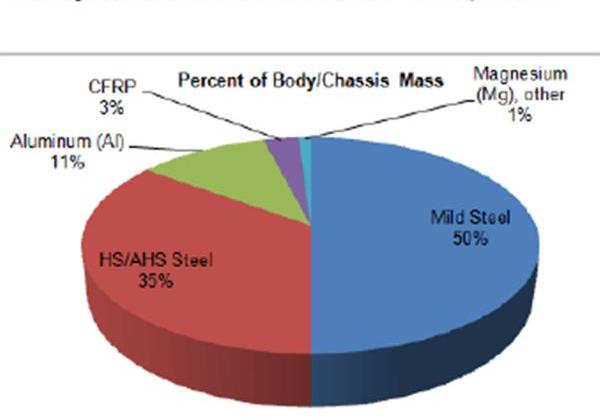

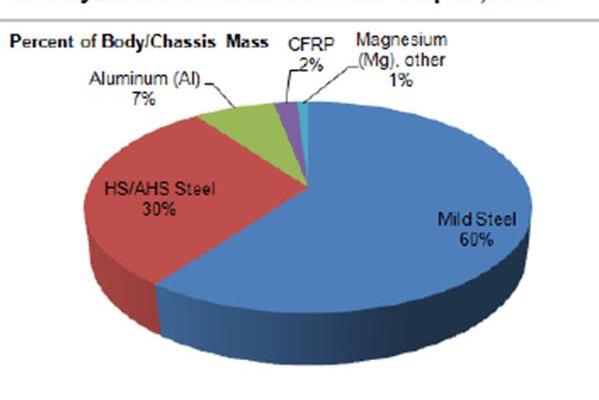

目前,實現汽車輕量化設計的主要途徑有兩種:一種是通過合理準確的結構設計,加強車身主要受力部件,合理弱化非主要受力部分,在滿足性能的前提下,盡可能減小動力傳輸通道的橫截面尺寸,合理精細地選擇材料厚度,實現結構的輕量化設計。另一種是用新材料代替普通鋼材實現輕量化設計,如鋁合金、玻璃纖維增強塑料(GFRP)和碳纖維布(CFRP)等密度較低的新材料代替鋼材實現輕化設計,例如使用強度更高、厚度更薄的熱成型材料(熱成型材料本質上是鋼)代替普通高強度鋼,以減少加固結構件的數量,實現輕量化設計。

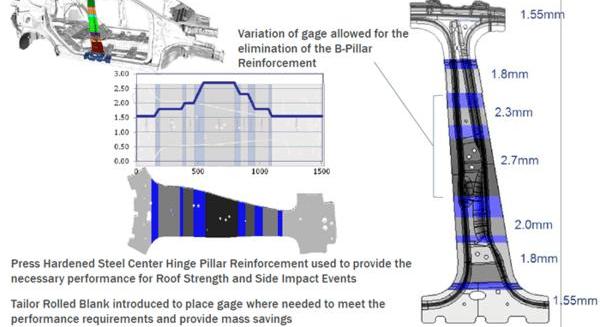

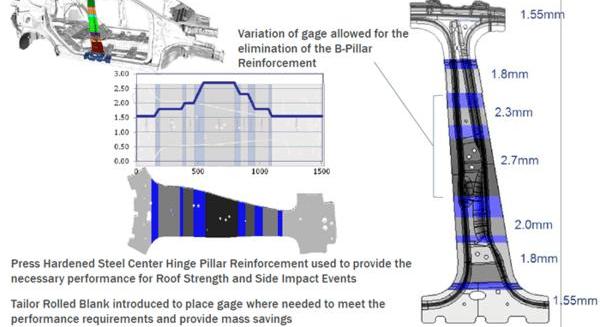

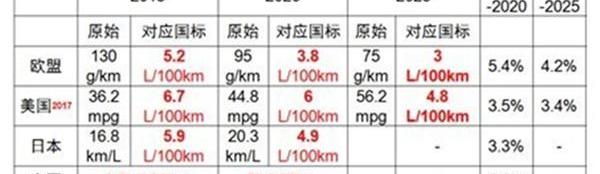

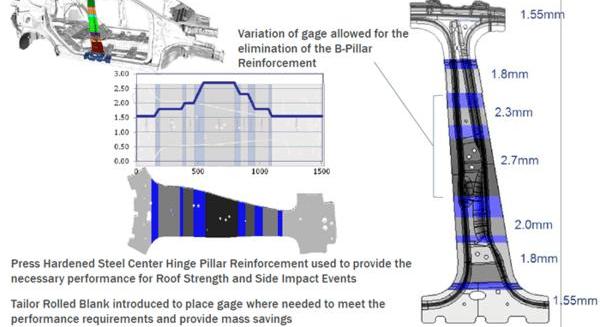

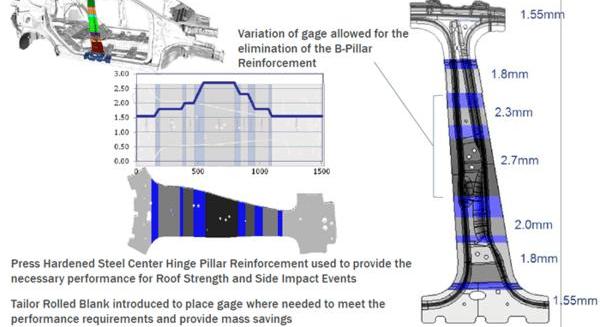

在實際的汽車設計中,這兩種輕量化方式往往相互結合,最大限度地實現車身的輕量化設計,同時促進彼此的發展。例如,在A柱、B柱等結構設計中,目前主流的設計是使用熱成型材料來代替普通高強度鋼的設計。熱成型材料的使用是一種輕量化的設計,但熱成形材料的使用會減少這些車身區域的加強結構的設計,而使用厚度不等的熱成型板甚至會使B柱取消原來的鉸鏈加強板、擋塊加強板和其他結構。精細化的結構設計促進了不等厚板、激光拼焊板和鋁合金的發展。

用于美國SUV的厚度不等的熱成型B柱加強件。

由于車型的功能不同,各大主機廠對自身車身性能目標的設定也不同,設計思路也會不一致,這里就不贅述了。而且,輕量化結構的效果不如輕量化材料那么立竿見影,而目前需要大幅提高動力性能、操控性能和能耗的新車型主要依賴輕量化材料。

由于整體產業發展水平、代工研發實力和生產條件以及產品品牌因素的限制,目前主流代工輕量化設計的現狀是結構輕量化、材料輕量化,但只有少數一流制造商能夠大顯身手。本文主要想和大家聊一聊輕量級主流代工材料的現狀。

主流輕質材料

這種材料不僅可以保證車身結構的性能,還可以大大減輕車身的重量。目前,碳纖維、鋁合金、鎂合金、工程塑料等低密度材料在行業中得到廣泛應用。這些材料在車身結構中的應用具有明顯的輕量化效果。以鋁合金車身的福特F150為例,車身重量減少了40%以上,整備質量減少了300公斤。寶馬i3的車身由碳纖維和鋁合金制成,具有更明顯的輕量化效果。作為一款純電動汽車,其整備質量僅為1195kg,比普通汽車輕約150Kg……

相同尺寸的常規車輛。

以下是關于鋁合金車身的一些問題。所謂的全鋁車身實際上是一個鋁車身,而不是純鋁車身。此外,在大量生產的鋁合金車身中,主流仍然采用鋁合金和鋼的復合結構:與碰撞安全相關的主要承載結構部件,如A柱上下縱梁、B柱加強板、車門防撞梁、機艙前翼子板下加強板或前縱梁后段,仍將使用熱成型鋼板,如寶馬7系和凱迪拉克CT6。目前,該行業還沒有完整的鋁合金車身。即使是被稱為全鋁的特斯拉,鋁合金的利用率實際上也只有98%,車身中也使用了其他復合材料。例如,非天窗版本的頂部蓋板是由樹脂材料制成的。

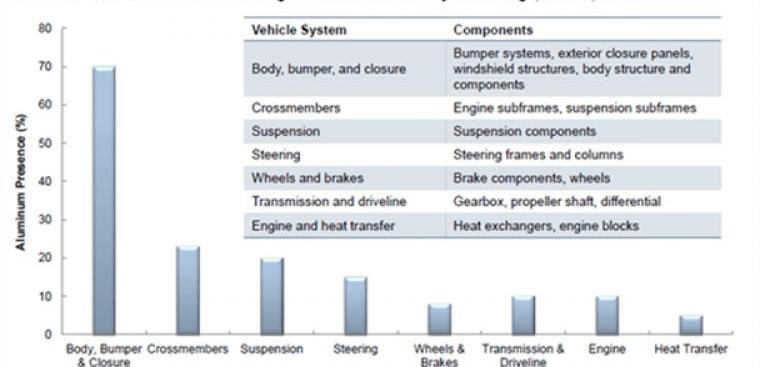

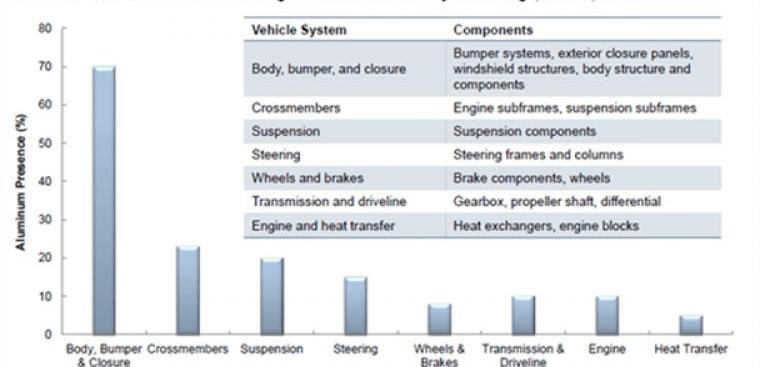

鋁合金在汽車各系統中的使用比例如下圖所示,主要用于車身和底盤系統部件:

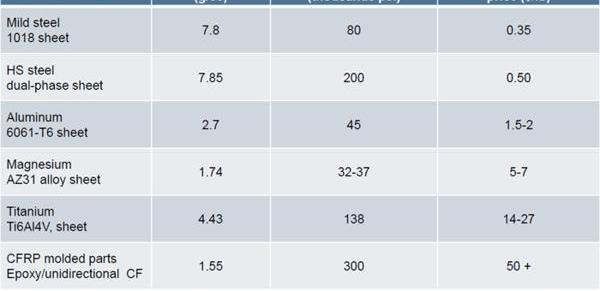

用于車輛的輕質新材料的使用成本很高。

目前,用于車輛的新型輕質材料的成本普遍較高。目前,我國汽車用冷軋鋼板的成本在每噸5000至9000之間,而鋁合金的材料成本高達每噸4.5萬,碳纖維的材料成本更高,約為每噸80萬。由于碳纖維成型不良率高,許多中低端車型不鼓勵使用碳纖維。因此,目前以鋁合金、碳纖維等新材料為車身主體結構的車型價格基本在40萬元以上,而鑄鋁件則長期用于發動機殼體、懸架擺臂、副車架等底盤和動力系統部件。由于車輛開發成本所占比例較小,因此安裝的車型具有不同的水平。

F&;

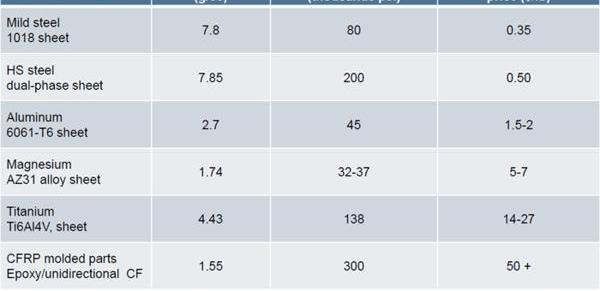

基于S統計的新材料數據比較

注:普通強度鋼、高強度鋼、鋁合金、鎂合金、鈦合金和碳纖維材料的密度、抗拉強度和國際價格。

OEM使用新型輕質材料還將涉及傳統生產線設備的改造。在四大工藝中,沖壓、焊接和涂裝生產線基本上需要進行大幅度的改造或重建。對于許多仍處于生存線上的自主品牌來說,數億的投入綽綽有余。其次,鋁合金、碳纖維等材料的供應鏈在中國是稀缺的。鋁板的供應商只有江蘇的諾貝利斯和天津的神戶,而且只有諾貝利斯可以供應所有的鋁板。目前主要供應捷豹路虎等高端車型。碳纖維的主要供應商是日本的東麗和帝京,占世界的一半以上,但碳纖維加工技術最先進的是德國。

全球主流OEM輕質材料的應用現狀

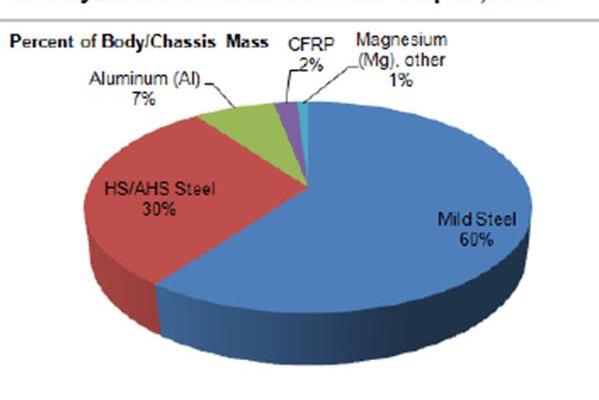

對于自主品牌來說,由于上述外部條件,自主品牌的輕量化設計主要采用結構輕量化策略,輔以一些熱成型板和不等厚板的使用。因此,車身的主要部件基本上是鋼制的,主要結構部件中沒有太多新材料。高端自主品牌車型只有懸架擺臂、車身防撞梁、發動機罩、發動機缸體等部分會使用鋁合金,加油口會使用工程塑料,占比較低。

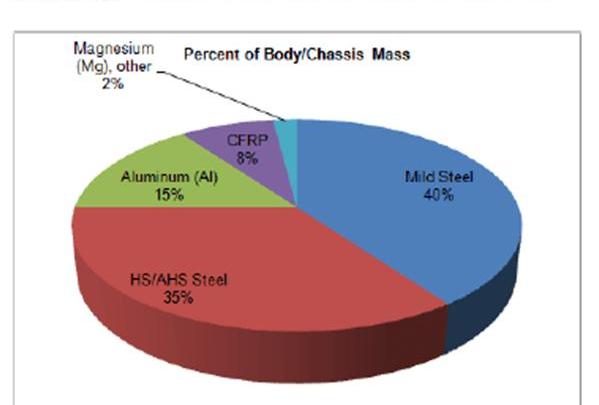

事實上,從以上分析不難發現,材料輕量化主要用于一些對成本不敏感的高端豪華車型和對重量敏感的純電動汽車。這些車型主要集中在德國、美國和日本。讓我們來看看這些汽車動力中的輕質材料在整車中所占的比例。

首先,德國,一方面由于歐洲在能源消耗和排放方面的政策越來越嚴格,另一方面,德國是擁有豪華品牌車型最多的國家,新材料和技術也會對高端車型產生技術豪華感,因此,以ABB為代表的德國車企更熱衷于新材料的使用,尤其是奧迪的鋁合金車身和寶馬的碳纖維車身。

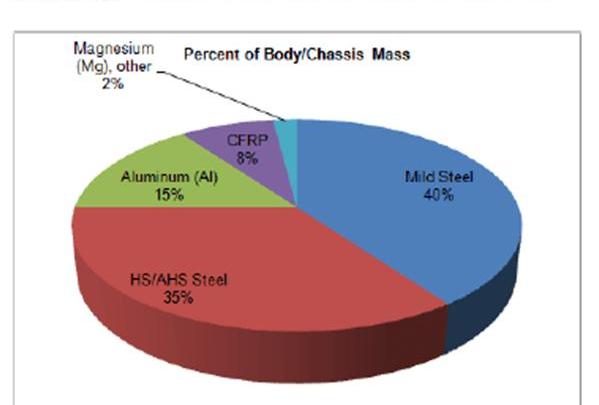

2015年,德國新生產的鋁合金等新材料在汽車車身和底盤中的比例高達25%,是世界上汽車使用輕質材料比例最高的國家。到2020年,新材料的使用趨勢將繼續上升,達到34%左右。

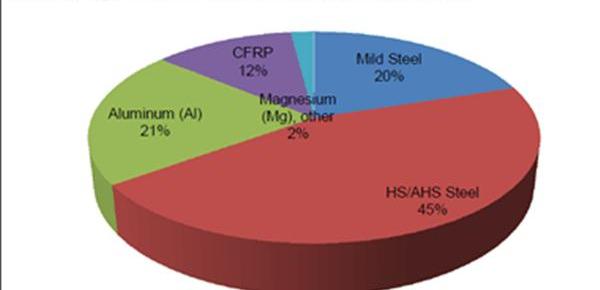

緊隨其后的是美國,盡管美國有許多高端豪華品牌車型,但美國汽車行業對新型輕量化材料的熱情主要來自新能源汽車的發展以及排放和能源消耗的壓力。代表企業有特斯拉、通用、福特等。特斯拉目前的Model s和Model X在車身和底盤上基本上使用鋁合金等復合材料,而通用的高端品牌凱迪拉克近兩年也開始在新車型上采用鋼鋁復合車身結構,如凱迪拉克CT6,福特是第一家在F150等高端皮卡上搭載鋁合金車身的公司。

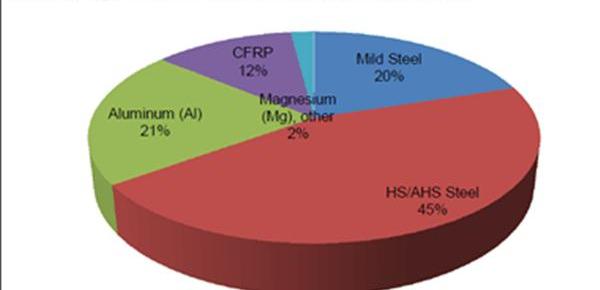

受環境和能源危機影響,美國政府出臺了許多優惠政策鼓勵新能源汽車的發展,企業也表現出了很高的熱情,這使得美國在新能源汽車研發和生產方面逐漸走在世界前列。隨著這一趨勢的進一步發展,到2020年,新能源汽車的產銷比例將進一步提高,新型輕量化材料的比例將進一步增加,這一比例可能從目前的15%提高到20%左右。

dillac,Tesla,Honda“src=”/eeig/jndp/ig/20230304021558469545/9.jpg“/>

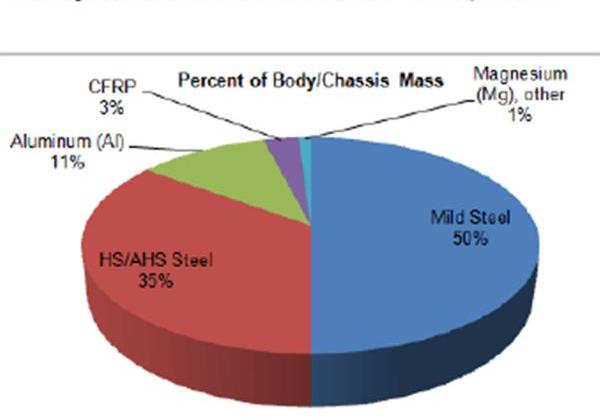

日本汽車公司一直是輕量化結構的大師,在能耗管理方面一直是優秀的參與者,因此汽車公司對輕量化材料沒有明顯的動機。在新能源汽車的研發中,日本主要使用混合動力和氫燃料電池動力。即使是純電動汽車也以k車為主,對輕量化的要求也沒有純電動汽車那么迫切。因此,目前日本車企使用的輕量化材料比例并不高,只有10%左右。

目前,日本車企對輕量化材料的使用主要集中在一些非結構部件上,如鋁合金發動機罩、塑料擋泥板和尾門,以及一些底盤和發動機的鑄鋁部件。其中,具有代表性的企業有豐田的雷克薩斯和本田謳歌。本田已經在謳歌NSX車身中使用了鋁合金車身的設計,豐田已經在目前量產的NX系列汽車的發動機罩中使用鋁合金,在尾門中使用工程塑料,并計劃在2018年取代凱美瑞時采用鋁合金車身設計。

隨著2020年全球能源消費和排放政策更加嚴格,日本公司也開始加大對輕質材料的研發投入。預計到2020年,日本汽車公司在底盤和車身中的輕量化材料比例將趕上美國,達到20%左右。

0

0

總結

從以上分析來看,輕量化材料的占比可以說明該地區汽車企業在輕量化汽車材料方面的行業水平,也可以反映該地區新能源汽車的發展水平。而且,從目前的趨勢來看,隨著材料成本的進一步降低,鋁合金車身的發展可能在未來幾年迎來爆發期,到2025年,鋁合金的生產規模可能達到四倍以上。

1

1

目前,自主品牌在純電動汽車的續航里程方面并沒有取得太大的成績。很大一部分原因是它們受到汽車強定量材料應用發展的限制。輕量化設計是新能源汽車發展的必由之路。隨著2020年和2025年汽車能耗的臨近,企業和政府必須加大對汽車輕量化材料研發的投入。近年來,能源和環境危機加速了世界各國政府對汽車行業能源消耗和產品排放的嚴格控制。到2020年,除美國外,世界主要國家和地區的乘用車油耗要求將嚴格限制在5L/100km以下,碳排放將更加嚴格(中國將在2020年采用國六排放標準)。

這迫使新能源汽車技術和汽車的輕量化設計成為提高能源消耗的兩種必要途徑。飛凌近兩年的文章詳細闡述了新能源汽車技術的發展趨勢以及對當前主流技術的解讀。本文主要想談談目前汽車的輕量化技術。

輕量化設計的路徑與發展現狀

目前,實現汽車輕量化設計的主要途徑有兩種:一種是通過合理準確的結構設計,加強車身主要受力部件,合理弱化非主要受力部分,在滿足性能的前提下,盡可能減小動力傳輸通道的橫截面尺寸,合理精細地選擇材料厚度,實現結構的輕量化設計。另一種是使用新材料代替普通鋼材來實現輕量化設計,如鋁合金、玻璃纖維增強塑料(GFRP)和碳纖維增強塑料材料(CFRP)等新型……

用密度較低的材料代替鋼來實現輕量化設計,例如使用強度更高、厚度更薄的熱成型材料(熱成型材料本質上是鋼)代替普通的高強度鋼,以減少加固結構件的數量來實現輕化設計。

在實際的汽車設計中,這兩種輕量化方式往往相互結合,最大限度地實現車身的輕量化設計,同時促進彼此的發展。例如,在A柱、B柱等結構設計中,目前主流的設計是使用熱成型材料來代替普通高強度鋼的設計。熱成型材料的使用是一種輕量化的設計,但熱成形材料的使用會減少這些車身區域的加強結構的設計,而使用厚度不等的熱成型板甚至會使B柱取消原來的鉸鏈加強板、擋塊加強板和其他結構。精細化的結構設計促進了不等厚板、激光拼焊板和鋁合金的發展。

用于美國SUV的厚度不等的熱成型B柱加強件。

由于車型的功能不同,各大主機廠對自身車身性能目標的設定也不同,設計思路也會不一致,這里就不贅述了。而且,輕量化結構的效果不如輕量化材料那么立竿見影,而目前需要大幅提高動力性能、操控性能和能耗的新車型主要依賴輕量化材料。

由于整體產業發展水平、代工研發實力和生產條件以及產品品牌因素的限制,目前主流代工輕量化設計的現狀是結構輕量化、材料輕量化,但只有少數一流制造商能夠大顯身手。本文主要想和大家聊一聊輕量級主流代工材料的現狀。

主流輕質材料

這種材料不僅可以保證車身結構的性能,還可以大大減輕車身的重量。目前,碳纖維、鋁合金、鎂合金、工程塑料等低密度材料在行業中得到廣泛應用。這些材料在車身結構中的應用具有明顯的輕量化效果。以鋁合金車身的福特F150為例,車身重量減少了40%以上,整備質量減少了300公斤。寶馬i3的車身由碳纖維和鋁合金制成,具有更明顯的輕量化效果。作為一款純電動汽車,其整備質量僅為1195公斤,比同等尺寸的傳統汽車輕約150公斤。

以下是關于鋁合金車身的一些問題。所謂的全鋁車身實際上是一個鋁車身,而不是純鋁車身。此外,在大量生產的鋁合金車身中,主流仍然采用鋁合金和鋼的復合結構:與碰撞安全相關的主要承載結構部件,如A柱上下縱梁、B柱加強板、車門防撞梁、機艙前翼子板下加強板或前縱梁后段,仍將使用熱成型鋼板,如寶馬7系和凱迪拉克CT6。目前,該行業還沒有完整的鋁合金車身。即使是被稱為全鋁的特斯拉,鋁合金的利用率實際上也只有98%,車身中也使用了其他復合材料。例如,非天窗版本的頂部蓋板是由樹脂材料制成的。

鋁合金在汽車各系統中的使用比例如下圖所示,主要用于車身和底盤系統部件:

用于車輛的輕質新材料的使用成本很高。

目前,用于車輛的新型輕質材料的成本普遍較高。目前,中國汽車用冷軋鋼板的成本在每噸5000-9000之間,而鋁合金的材料成本高達每噸45000,碳纖維的材料成本甚至……

更高,每噸約80萬。由于碳纖維成型不良率高,許多中低端車型不鼓勵使用碳纖維。因此,目前以鋁合金、碳纖維等新材料為車身主體結構的車型價格基本在40萬元以上,而鑄鋁件則長期用于發動機殼體、懸架擺臂、副車架等底盤和動力系統部件。由于車輛開發成本所占比例較小,因此安裝的車型具有不同的水平。

F&;

基于S統計的新材料數據比較

注:普通強度鋼、高強度鋼、鋁合金、鎂合金、鈦合金和碳纖維材料的密度、抗拉強度和國際價格。

OEM使用新型輕質材料還將涉及傳統生產線設備的改造。在四大工藝中,沖壓、焊接和涂裝生產線基本上需要進行大幅度的改造或重建。對于許多仍處于生存線上的自主品牌來說,數億的投入綽綽有余。其次,鋁合金、碳纖維等材料的供應鏈在中國是稀缺的。鋁板的供應商只有江蘇的諾貝利斯和天津的神戶,而且只有諾貝利斯可以供應所有的鋁板。目前主要供應捷豹路虎等高端車型。碳纖維的主要供應商是日本的東麗和帝京,占世界的一半以上,但碳纖維加工技術最先進的是德國。

全球主流OEM輕質材料的應用現狀

對于自主品牌來說,由于上述外部條件,自主品牌的輕量化設計主要采用結構輕量化策略,輔以一些熱成型板和不等厚板的使用。因此,車身的主要部件基本上是鋼制的,主要結構部件中沒有太多新材料。高端自主品牌車型只有懸架擺臂、車身防撞梁、發動機罩、發動機缸體等部分會使用鋁合金,加油口會使用工程塑料,占比較低。

事實上,從以上分析不難發現,材料輕量化主要用于一些對成本不敏感的高端豪華車型和對重量敏感的純電動汽車。這些車型主要集中在德國、美國和日本。讓我們來看看這些汽車動力中的輕質材料在整車中所占的比例。

首先,德國,一方面由于歐洲在能源消耗和排放方面的政策越來越嚴格,另一方面,德國是擁有豪華品牌車型最多的國家,新材料和技術也會對高端車型產生技術豪華感,因此,以ABB為代表的德國車企更熱衷于新材料的使用,尤其是奧迪的鋁合金車身和寶馬的碳纖維車身。

2015年,德國新生產的鋁合金等新材料在汽車車身和底盤中的比例高達25%,是世界上汽車使用輕質材料比例最高的國家。到2020年,新材料的使用趨勢將繼續上升,達到34%左右。

緊隨其后的是美國,盡管美國有許多高端豪華品牌車型,但美國汽車行業對新型輕量化材料的熱情主要來自新能源汽車的發展以及排放和能源消耗的壓力。代表企業有特斯拉、通用、福特等。特斯拉目前的Model s和Model X在車身和底盤上基本上使用鋁合金等復合材料,而通用的高端品牌凱迪拉克近兩年也開始在新車型上采用鋼鋁復合車身結構,如凱迪拉克CT6,福特是第一家在F150等高端皮卡上搭載鋁合金車身的公司。

受環境和能源危機影響,美國政府出臺了許多優惠政策鼓勵新能源汽車的發展,企業也表現出了很高的熱情,這使得美國在新能源汽車研發和生產方面逐漸走在世界前列。隨著這一趨勢的進一步發展,到2020年,新能源汽車的產銷比例將進一步提高,新型輕量化材料的比例將進一步增加,這一比例可能從目前的15%提高到20%左右。

dillac,Tesla,Honda“src=”/eeig/jndp/ig/20230304021558469545/9.jpg“/>

日本汽車公司一直是輕量化結構的大師,在能耗管理方面一直是優秀的參與者,因此汽車公司對輕量化材料沒有明顯的動機。在新能源汽車的研發中,日本主要使用混合動力和氫燃料電池動力。即使是純電動汽車也以k車為主,對輕量化的要求也沒有純電動汽車那么迫切。因此,目前日本車企使用的輕量化材料比例并不高,只有10%左右。

目前,日本車企對輕量化材料的使用主要集中在一些非結構部件上,如鋁合金發動機罩、塑料擋泥板和尾門,以及一些底盤和發動機的鑄鋁部件。其中,具有代表性的企業有豐田的雷克薩斯和本田謳歌。本田已經在謳歌NSX車身中使用了鋁合金車身的設計,豐田已經在目前量產的NX系列汽車的發動機罩中使用鋁合金,在尾門中使用工程塑料,并計劃在2018年取代凱美瑞時采用鋁合金車身設計。

隨著2020年全球能源消費和排放政策更加嚴格,日本公司也開始加大對輕質材料的研發投入。預計到2020年,日本汽車公司在底盤和車身中的輕量化材料比例將趕上美國,達到20%左右。

0

0

總結

從以上分析來看,輕量化材料的占比可以說明該地區汽車企業在輕量化汽車材料方面的行業水平,也可以反映該地區新能源汽車的發展水平。而且,從目前的趨勢來看,隨著材料成本的進一步降低,鋁合金車身的發展可能在未來幾年迎來爆發期,到2025年,鋁合金的生產規模可能達到四倍以上。

1

1

目前,自主品牌在純電動汽車的續航里程方面并沒有取得太大的成績。很大一部分原因是它們受到汽車強定量材料應用發展的限制。輕量化設計是新能源汽車發展的必由之路。隨著2020年和2025年汽車能耗的臨近,企業和政府必須加大對汽車輕量化材料研發的投入。

互聯網企業造車在某種程度上給人一種紙上談兵的印象,很多宣稱要制造未來汽車的企業也往往被貼上不務實的標簽。

1900/1/1 0:00:0010月18日,備受矚目的2016年第八屆德國慕尼黑世界新能源車博覽會eCarTec在德國慕尼黑新國際博覽中心盛大開幕。國際展商中,中國企業已連續多年占據最大的參展陣營。

1900/1/1 0:00:002016年8月,一場別開生面的直流充電樁“大比武”在深圳振業城充電站隆重舉行。

1900/1/1 0:00:00對正處于深度調整階段的中國經濟而言,產業發展要遵循的整體性新思路,是發力供給側,打造動能轉換的新引擎。因此,產業將越來越倚重創新去撬動新需求、形成新動力。

1900/1/1 0:00:00圓柱18650鋰電電芯研發又取得新進展,容量一舉突破3000mAh“大關”,達到4050mAh。

1900/1/1 0:00:002016年10月18日,貴州省電動汽車充電基礎設施建設促進會第一次會員大會在貴陽舉行,標志著在政府指導下并注冊的省級電動汽車充電基礎設施建設促進會正式成立。

1900/1/1 0:00:00