8月14日報道,中國市場已經成長為全球最大的新能源市場,電池安全成為消費者越來越關心的話題。近日,我們來到位于廣州花都區的東風日產第二工廠,探尋日產的電池生產標準,以及日產為確保電池安全提供了哪些保障。東風日產是第一個推出純電動汽車的國產合資品牌。車型軒逸純電動基于與聆風相同的E-Platform純電動平臺打造,補貼價格為15.9-16.6萬元。其三元鋰電池組的容量為38千瓦時,續航里程為338公里。

●東風日產花都二廠軒逸純動力誕生于東風日產花都二廠,在產有十四代軒逸和藍鳥。依托混動生產形式,二廠標準年產能為24萬輛,最高年產能為30萬輛。其中軒逸純電動的產能為每小時4-5輛。

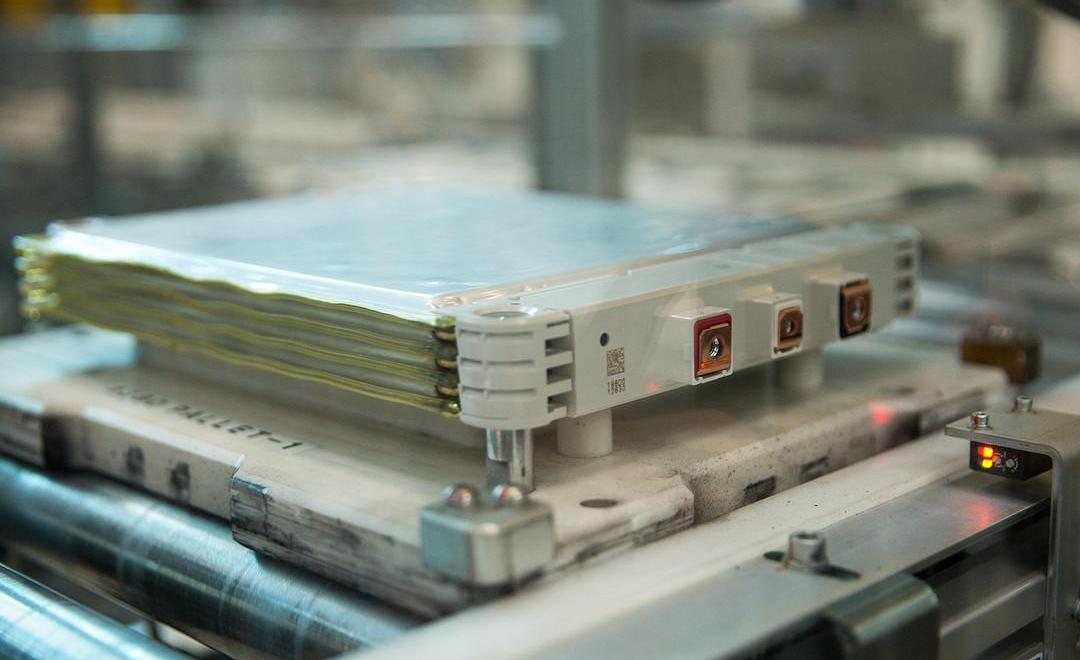

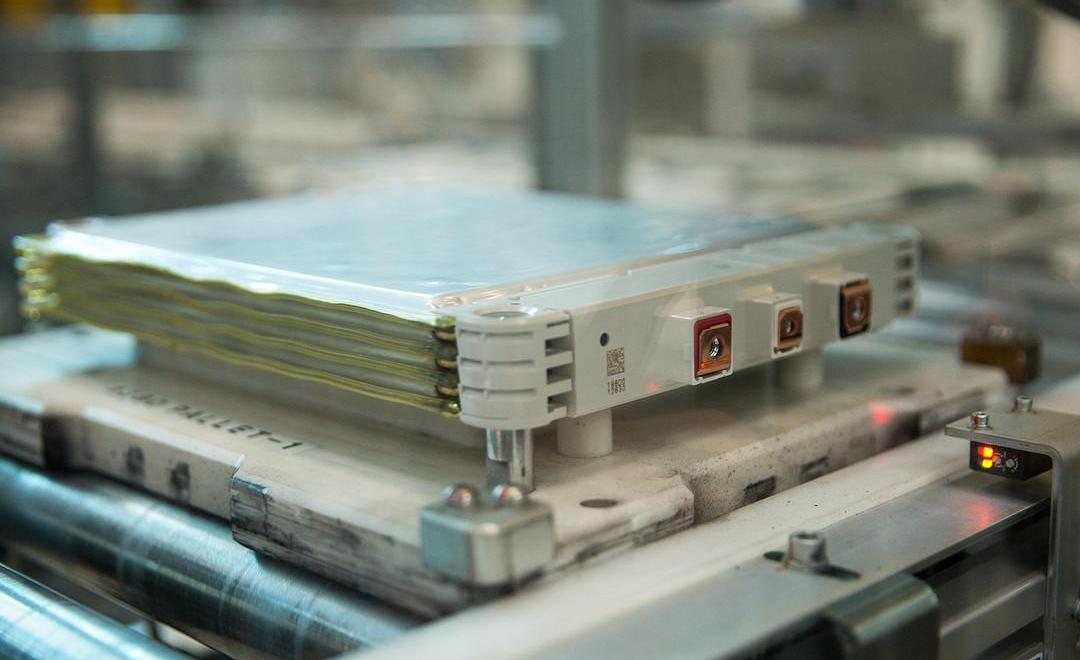

雖然目前花都二廠只有軒逸春電一個型號,但這條生產線是日產全球第四條全自動電池生產線,執行日產全球統一電池生產標準,采用激光切割、超聲波焊接、熱成型注膠、MES追溯系統等多項行業前沿技術。具有自動化、智能化、信息化的優勢,可實現生產過程中100%的質量監控和判斷、完工后100%的檢驗和100%的離線QA系統。同平臺誕生的日產聆風是全球首款量產EV車型,累計銷量43萬輛,累計行駛里程100億公里,創造了重大電池事故記錄。●國內汽車企業首條自動化模塊生產線本次探索的軒逸純電動自動電池生產線主要分為模塊線和包裝線兩部分。所謂模塊線,就是電池生產模塊線,完成從電芯到模塊的生產過程。為此,東風日產專門設立了樹脂車間生產線,對從當代安培科技有限公司購買的軟電芯進行深加工。從原材料生產線到模塊生產線,每一塊薄型柔性電池都要經過12道工藝流程、14道質量檢驗和198道生產控制環節。

四個電池單元形成一個四層體。為了保證電池的質量,一方面,東風日產從源頭抓起,通過過充、振動、熱震甚至針刺等數千次測評測試,確保材料的化學穩定性。日產最終選擇了價格昂貴但性能優越的鎳鈷錳三元鋰電池,電池密度和輸出穩定性極佳。同時,東風日產定制電池的內部材料也經過了特殊設計,在高強度、劇烈沖擊的情況下具有自處理機制。

另一方面,東風日產將消費者的駕駛安全和使用需求放在首位,以高標準、嚴要求進一步強化電池的性能和品質。從原材料生產線到模塊生產線,每一塊薄軟包電池都要經過12道工藝流程,14道質量檢驗,198道生產控制環節,才能最終成為軒逸純電的一個“零件”。

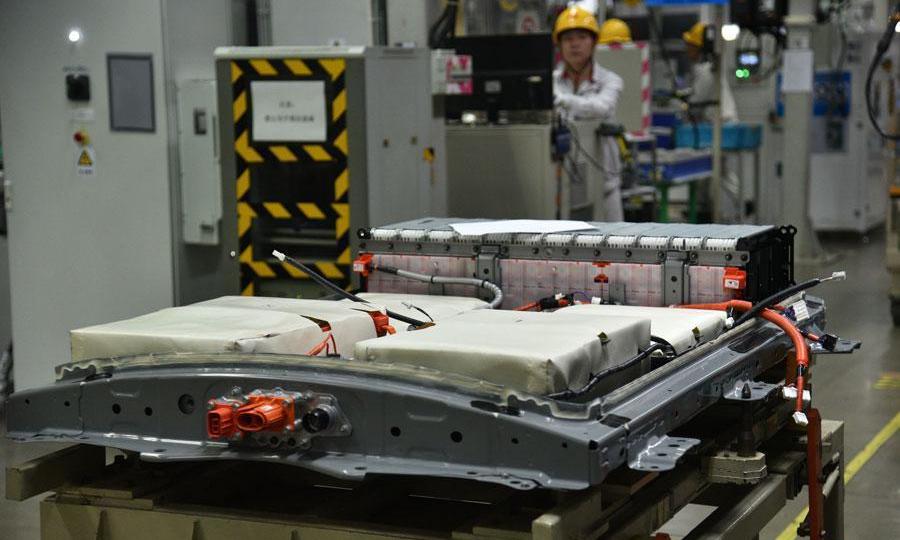

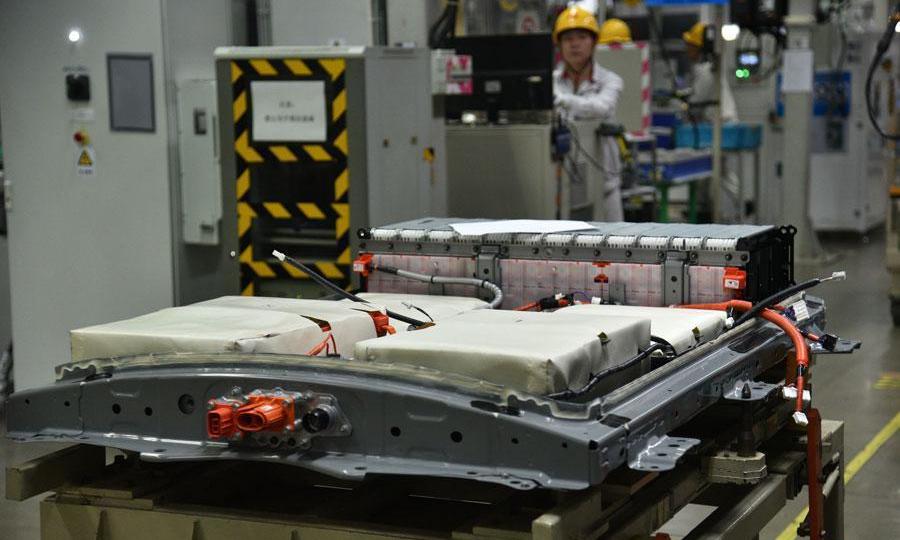

作為國內汽車企業首條自動化模塊生產線,該生產線自動化率達96%以上,在國內模塊行業處于領先地位。●制定了嚴格的生產流程。從電池單元到電池模塊的轉換完成后,下一步是將電池模塊組裝成電池組。電池組的組裝過程應經過六個主要過程,包括堆疊和……分裝、主線束組裝、高壓檢查、合蓋檢查、氣密性測試、充電測試和QA檢查。

為了保證對電池組裝車間整個生產過程的完全控制,MES系統扮演著“天眼”的角色,在每一個細節中記錄每一個生產細節。定值電擰緊螺釘的位置和扭矩、當班員工人數、生產時間...都在系統中有明確記錄并上傳到日產總部,重要數據要保存5年以上。

每個電池組的生產細節都可以追溯到源頭進行檢查。此外,在PACK的質量控制方面,需要完成194道檢驗環節,嚴格保證電池質量。組裝完成后,將通過電阻檢測和電氣安裝檢測對整個電池組的關鍵參數進行驗證,確保電池組符合設計要求,避免虛接。之后可以進行氣密性測試,向密封的電池組內注入1.5KPa的高壓氣體,15秒不漏氣,保證整個電池組處于完全密封狀態。

電池組在出廠前會經過兩道嚴格的檢查:充電測試,其中電池組需要經過15分鐘的高壓充電測試,模擬日常生活中常見的21種充電情況,以確保軒逸純電動的電池系統在復雜的工作環境下也能保持良好的工作穩定性;QA檢驗,對整個生產裝配過程進行復檢,確保各環節按照設計要求進行生產和測試,在制程、檢驗、下線每道工序都達到100%的質量。●精心的安全防御設計除了在源頭上提升動力電池的品質,東風日產還考慮了實際用車過程中環境因素對動力電池的影響,制定了精心的安全防御設計。

在電池模塊外部保護層的被動安全方面,為了防止機械變形、擠壓、撕裂、隔膜破裂導致的內部短路,日產將電池組布置在前后輪中間,并在電池組內部采用了1.2GPa超高強度裝甲、玻璃纖維和凱夫拉纖維組成的隔熱材料進行進一步保護,更極端的情況下,還采用了可以快速釋放內部壓力的泄壓閥。此外,電池組周圍預留了足夠的防撞潰縮空間,最大限度提供被動安全保障。

在主動安全方面,為了防止過充、老化、低溫對電池的影響,日產聆風做了大量的數據積累和實驗,定義了明確的充電電流和電壓邊界,從而控制整個充電過程,保證充電的安全性。另外,LBC系統成熟的保護策略是整個行業的先行者。它可以通過不同形式的故障分類來保護電池系統,可以從電源上切斷任何充放電過程,從而避免熱失控的發生。結語:9年前,日產率先推出全球首款量產電動汽車leaf。九年來,聆風全球銷量43萬輛,是迄今為止單款純電動汽車銷量冠軍。累計里程已達100億公里,但仍保持著0重大事故的優異記錄。現在,從定制電池到落地日產全球第四條高精度、全自動生產線,再到執行日產嚴格的電池生產標準,軒逸純電有望刷新日產安全紀錄,成為安全可靠的標桿。8月14日報道,中國市場已經成長為全球最大的新能源市場,電池安全成為消費者越來越關心的話題。近日,我們來到位于廣州花都區的東風日產第二工廠,探尋日產的電池生產標準,以及日產為確保電池安全提供了哪些保障。東風日產是第一個推出純電動汽車的國產合資品牌。車型軒逸純電動基于與聆風相同的E-Platform純電動平臺打造,補貼價格為15.9-16.6萬元。其三元鋰電池組的容量為38千瓦時,續航里程為338公里。

●東風日產花都二廠軒逸純動力誕生于東風日產花都二廠,在產有十四代軒逸和藍鳥。依托混動生產形式,二廠標準年產能為24萬輛,最高年產能為30萬輛。其中軒逸純電動的產能為每小時4-5輛。

雖然目前花都二廠只有軒逸春電一個型號,但這條生產線是日產全球第四條全自動電池生產線,執行日產全球統一電池生產標準,采用激光切割、超聲波焊接、熱成型注膠、MES追溯系統等多項行業前沿技術。具有自動化、智能化、信息化的優勢,可實現生產過程中100%的質量監控和判斷、完工后100%的檢驗和100%的離線QA系統。同平臺誕生的日產聆風是全球首款量產EV車型,累計銷量43萬輛,累計行駛里程100億公里,創造了m的紀錄……或者電池事故。●國內汽車企業首條自動化模塊生產線本次探索的軒逸純電動自動電池生產線主要分為模塊線和包裝線兩部分。所謂模塊線,就是電池生產模塊線,完成從電芯到模塊的生產過程。為此,東風日產專門設立了樹脂車間生產線,對從當代安培科技有限公司購買的軟電芯進行深加工。從原材料生產線到模塊生產線,每一塊薄型柔性電池都要經過12道工藝流程、14道質量檢驗和198道生產控制環節。

四個電池單元形成一個四層體。為了保證電池的質量,一方面,東風日產從源頭抓起,通過過充、振動、熱震甚至針刺等數千次測評測試,確保材料的化學穩定性。日產最終選擇了價格昂貴但性能優越的鎳鈷錳三元鋰電池,電池密度和輸出穩定性極佳。同時,東風日產定制電池的內部材料也經過了特殊設計,在高強度、劇烈沖擊的情況下具有自處理機制。

另一方面,東風日產將消費者的駕駛安全和使用需求放在首位,以高標準、嚴要求進一步強化電池的性能和品質。從原材料生產線到模塊生產線,每一塊薄軟包電池都要經過12道工藝流程,14道質量檢驗,198道生產控制環節,才能最終成為軒逸純電的一個“零件”。

作為國內汽車企業首條自動化模塊生產線,該生產線自動化率達96%以上,在國內模塊行業處于領先地位。●制定了嚴格的生產流程。從電池單元到電池模塊的轉換完成后,下一步是將電池模塊組裝成電池組。電池組的組裝過程要經過六個主要工序,包括堆疊分裝、主線束組裝、高壓檢查、合蓋檢查、氣密性測試、充電測試和QA檢查。

為了保證對電池組裝車間整個生產過程的完全控制,MES系統扮演著“天眼”的角色,在每一個細節中記錄每一個生產細節。定值電擰緊螺釘的位置和扭矩、當班員工人數、生產時間...都在系統中有明確記錄并上傳到日產總部,重要數據要保存5年以上。

每個電池組的生產細節都可以追溯到源頭進行檢查。此外,在PACK的質量控制方面,需要完成194道檢驗環節,嚴格保證電池質量。組裝完成后,將通過電阻檢測和電氣安裝檢測對整個電池組的關鍵參數進行驗證,確保電池組符合設計要求,避免虛接。之后可以進行氣密性測試,向密封的電池組內注入1.5KPa的高壓氣體,15秒不漏氣,保證整個電池組處于完全密封狀態。

電池組在出廠前會經過兩道嚴格的檢查:充電測試,其中電池組需要經過15分鐘的高壓充電測試,模擬日常生活中常見的21種充電情況,以確保軒逸純電動的電池系統在復雜的工作環境下也能保持良好的工作穩定性;QA檢驗,對整個生產裝配過程進行復檢,確保各環節按照設計要求進行生產和測試,在制程、檢驗、下線每道工序都達到100%的質量。●精心的安全防御設計除了在源頭上提升動力電池的品質,東風日產還考慮了實際用車過程中環境因素對動力電池的影響,制定了精心的安全防御設計。

在電池模塊外部保護層的被動安全方面,為了防止機械變形、擠壓、撕裂、隔膜破裂導致的內部短路,日產將電池組布置在前后輪中間,并在電池組內部采用了1.2GPa超高強度裝甲、玻璃纖維和凱夫拉纖維組成的隔熱材料進行進一步保護,更極端的情況下,還采用了可以快速釋放內部壓力的泄壓閥。此外,電池組周圍預留了足夠的防撞潰縮空間,最大限度提供被動安全保障。

在主動安全方面,為了防止過充、老化、低溫對電池的影響,日產聆風做了大量的數據積累和實驗,定義了明確的充電電流和電壓邊界,從而控制整個充電過程,保證充電的安全性。另外,LBC系統成熟的保護策略是整個行業的先行者。它可以通過不同形式的故障分類來保護電池系統,可以從電源上切斷任何充放電過程,從而避免熱失控的發生。結語:9年前,日產率先推出全球首款量產電動汽車leaf。九年來,聆風全球銷量43萬輛,是迄今為止單款純電動汽車銷量冠軍。累計里程已達100億公里,但仍保持著0重大事故的優異記錄。現在,從定制電池到落地日產全球第四條高精度、全自動生產線,再到執行日產嚴格的電池生產標準,軒逸純電有望刷新日產安全紀錄,成為安全可靠的標桿。

8月16日,江鈴集團長安汽車愛馳汽車合資合作發布儀式于江西南昌正式舉行。根據戰略合作規劃,混改后的新江鈴控股將形成愛馳與陸風雙品牌、雙制造基地驅動的格局。

1900/1/1 0:00:00一眼就能望到頭,是我對軒逸純電Module(電池模塊)生產線的第一印象。而在參觀前的介紹中,可愛又mini的生產線示意圖更是加深了這樣的印象。

1900/1/1 0:00:00日前,威馬汽車于2019年8月15日正式發布用戶關懷計劃,通過車輛換電升級、動力電池終身質保、未來車輛增換購及轉讓等服務,從根源解決用戶電池衰減與殘值焦慮,進一步降低未來換購成本,

1900/1/1 0:00:00美國時間8月7日,紐約首個自動駕駛穿梭車服務終于在布魯克林區上線了。

1900/1/1 0:00:00合眾汽車再攬強將近日,繼周江、王可峰等業界大咖加盟合眾汽車后,合眾汽車又迎來新的人事任命。

1900/1/1 0:00:00(圖片來源:UCI)據外媒報道,美國加州大學歐文分校(UCI)電氣工程師發明了一種新的無線收發器,可將無線電頻率提高到100千兆赫,是5G無線通信標準速度的四倍。

1900/1/1 0:00:00