來源:第一電氣網作者:平蘭俯瞰新能源領軍人物

在中國政府的大力推動下,國產電動汽車發展迅速。與傳統燃油車相比,電動汽車具有加速性能好、行駛安靜、“零排放”等諸多優點。因此,電動汽車的市場份額不僅在中國,而且在世界各地都在快速增長。據相關機構預測,2020年全球電動汽車銷量將達到1300萬輛,2030年將達到2.3億輛。隨著電動汽車的大規模普及,2030年美國的溫室氣體排放量可以比2005年減少20%-69%。

雖然電動汽車不會直接排放有害氣體和污染物,但事實上,它們在電動汽車的生產和使用過程中仍會間接產生一定的污染。例如,電動汽車中使用的鋰離子電池在生產過程中需要消耗大量能量,而鋰離子電池需要在電動汽車使用過程中充放電,這會消耗能量并間接產生污染物排放。

在鋰離子電池的生產過程中,主要能源消耗發生在電池生產過程中的陽極和陰極材料的生產、電極涂覆后的干燥過程以及干燥室中干燥單元的操作。目前,電動汽車主要分為三類:混合動力汽車、插電式混合動力汽車和純電動汽車。這些車輛的內桶包含許多鋰離子單電池,例如日產聆風電動汽車的24kWh電池模塊,該模塊包含192個單電池,重量為640磅。雪佛蘭Volt的16kWh電池模塊包含288個電池,重量435磅。如此多的鋰離子電池在生產過程中必須消耗大量的能量,但在過去,由于缺乏直接的工廠數據,生產過程中的能量消耗經常被估計,因此獲得的數據也有很大的差異。

凱斯西儲大學(case western reserve university university)的Chris Yuan直接從JohnsonControl Inc收集生產數據,并基于工業生產流程分析了24kWh鋰離子電池的生產能耗。24kWh鋰離子電池組件的生產能耗主要分為三部分:電池材料生產消耗29.9GJ,鋰離子電池生產消耗58.7GJ,電池組組裝消耗0.3 GJ。。

電池材料生產能耗

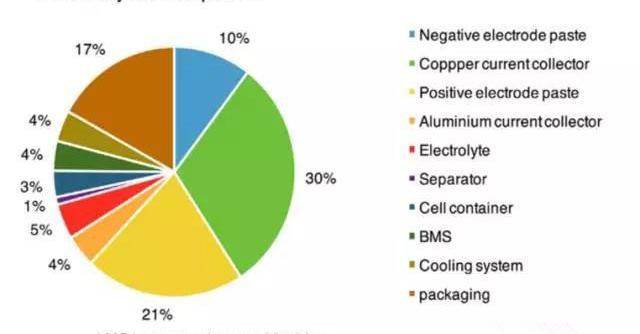

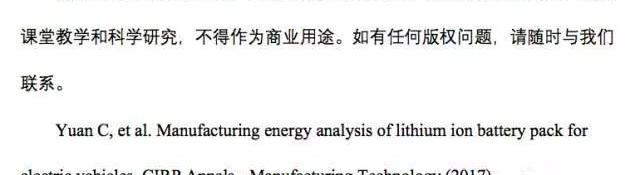

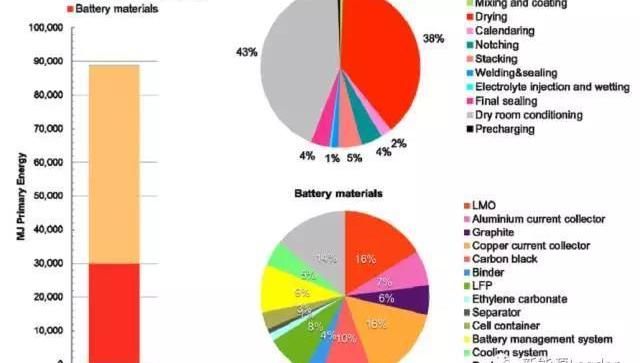

Chris Yuan分析稱,24kWh鋰離子電池模塊的鋰離子單電池使用了錳酸鋰陽極和石墨陰極。首先,我們分析了電池中原材料的能耗。在鋰離子電池中,正極的組成比為LMO:炭黑:PVDF=89:6:5,負極的組成為石墨:CMC=95:5,負極與正極的容量比為1.2,還包含電解質、隔膜、集電器和電池殼,每個電池重868g,然后將12個電池連接到電池模塊中,并將16個模塊連接到電池組中。因此,一個電池組包含192個單電池,電池組的總重量為221.6千克,其中166.6千克單電池、8.9千克冷卻系統、8.5千克BMS和37.6千克結構構件。電池組不同部件的重量比如下圖所示。

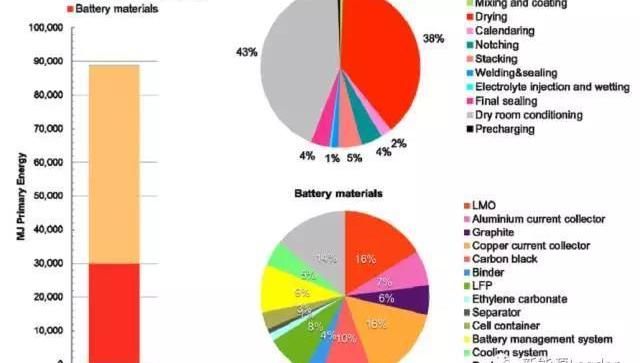

計算了每種材料的能耗,發現LMO陰極材料的最大能耗為4890MJ,而石墨陰極的最大能耗僅為1671MJ,銅和電池結構的最大能耗分別為4737MJ和4241MJ。因此,生產一個24kWh的電池,原材料的能耗為29.9 GJ。。

鋰離子電池生產中的能源消耗

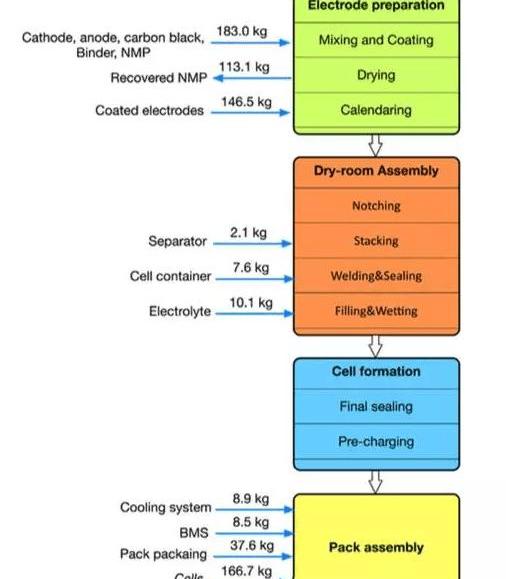

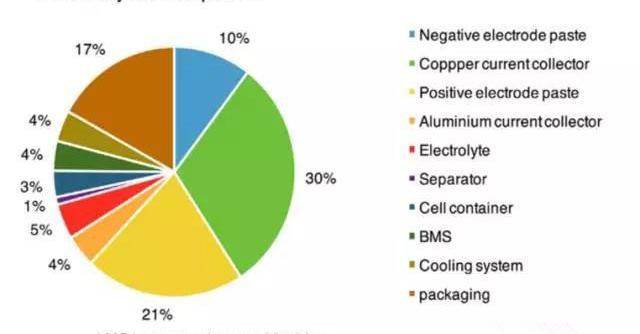

鋰離子電池的生產工藝如下圖所示,主要包括均質化、涂覆和干燥、切割、電池芯纏繞、電池組裝、液體注入和成型等工藝。其中,能耗較高的部分主要是電池生產過程中電極的干燥過程和干燥室干燥單元的運行成本。例如,在一個每天可生產400個電池的干燥室中,干燥單元和鋰離子電池生產設備的工作功率達到64.8kW。

91003/2.jpg“/>

.

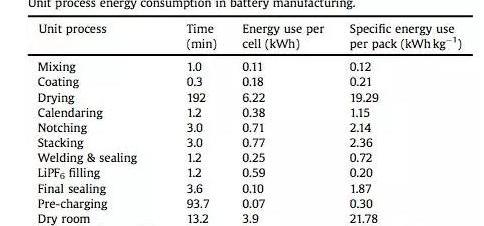

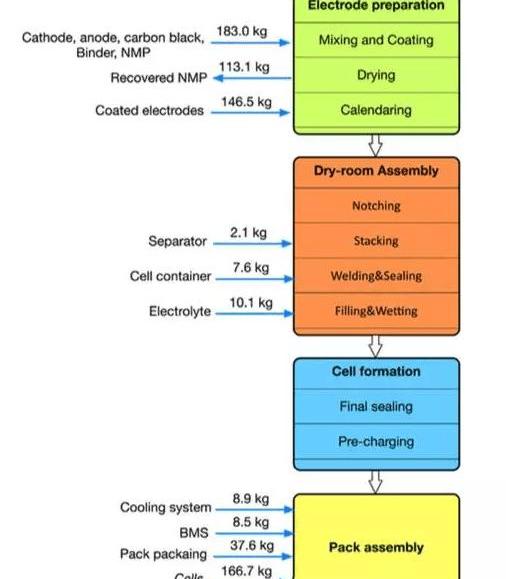

鋰離子電池生產中每一步的能耗如下表所示,其中38%的能量消耗在電極干燥過程中,43%消耗在干燥室的操作中,整個24kWh電池組在單電池生產中的能耗為58.7GJ。

電池組裝配能耗

由于電池組的組裝主要是人工完成的,能耗僅為0.03kWh/kg,因此整個24kWh電池組的能耗僅為0.3GJ。

從以上分析可以看出,24kWh電池組整個生產過程的總能耗達到88.9GJ,其中單體電池和原材料生產過程的能耗相對較高,不同部件的生產能耗占了上圖的比例。Chris Yuan的研究還發現,環境溫度和PVDF溶液的濃度對鋰離子電池生產中的能耗有很大影響。例如,當環境溫度從10℃提高到25℃時,干燥室的能耗降低了8%。環境濕度對生產能耗也有很大影響。如果PVDF膠溶液的濃度從4%降低到2%,電池組的生產能耗可以從50.1kWh/kg降低到40.5kWh/kg。

來源:第一電氣網作者:平蘭俯瞰新能源領軍人物

來源:第一電氣網作者:平蘭俯瞰新能源領軍人物

在中國政府的大力推動下,國產電動汽車發展迅速。與傳統燃油車相比,電動汽車具有加速性能好、行駛安靜、“零排放”等諸多優點。因此,電動汽車的市場份額不僅在中國,而且在世界各地都在快速增長。據相關機構預測,2020年全球電動汽車銷量將達到1300萬輛,2030年將達到2.3億輛。隨著電動汽車的大規模普及,2030年美國的溫室氣體排放量可以比2005年減少20%-69%。

雖然電動汽車不會直接排放有害氣體和污染物,但事實上,它們在電動汽車的生產和使用過程中仍會間接產生一定的污染。例如,電動汽車中使用的鋰離子電池在生產過程中需要消耗大量能量,而鋰離子電池需要在電動汽車使用過程中充放電,這會消耗能量并間接產生污染物排放。

在鋰離子電池的生產過程中,主要能源消耗發生在電池生產過程中的陽極和陰極材料的生產、電極涂覆后的干燥過程以及干燥室中干燥單元的操作。目前,電動汽車主要分為三類:混合動力汽車、插電式混合動力汽車和純電動汽車。這些車輛的內桶包含許多鋰離子單電池,例如日產聆風電動汽車的24kWh電池模塊,該模塊包含192個單電池,重量為640磅。雪佛蘭Volt的16kWh電池模塊包含288個電池,重量435磅。如此多的鋰離子電池在生產過程中必須消耗大量的能量,但在過去,由于缺乏直接的工廠數據,生產過程中的能量消耗經常被估計,因此獲得的數據也有很大的差異。

凱斯西儲大學(case western reserve university university)的Chris Yuan直接從JohnsonControl Inc收集生產數據,并基于工業生產流程分析了24kWh鋰離子電池的生產能耗。24kWh鋰離子電池組件的生產能耗主要分為三部分:電池材料生產消耗29.9GJ,鋰離子電池生產消耗58.7GJ,電池組組裝消耗0.3 GJ。。

電池材料生產能耗

Chris Yuan分析稱,24kWh鋰離子電池模塊的鋰離子單電池使用了錳酸鋰陽極和石墨陰極。首先,我們分析了電池中原材料的能耗。在鋰離子電池中,成分比例……

f正極為LMO:炭黑:PVDF=89:6:5,負極成分為石墨:CMC=95:5,負極與正極的容量比為1.2,還含有電解質、隔膜、集電器和電池殼,每個電池重868g,然后將12個電池連接到電池模塊中,將16個模塊連接到電池組中。因此,一個電池組包含192個單電池,電池組的總重量為221.6千克,其中166.6千克單電池、8.9千克冷卻系統、8.5千克BMS和37.6千克結構構件。電池組不同部件的重量比如下圖所示。

計算了每種材料的能耗,發現LMO陰極材料的最大能耗為4890MJ,而石墨陰極的最大能耗僅為1671MJ,銅和電池結構的最大能耗分別為4737MJ和4241MJ。因此,生產一個24kWh的電池,原材料的能耗為29.9 GJ。。

鋰離子電池生產中的能源消耗

鋰離子電池的生產工藝如下圖所示,主要包括均質化、涂覆和干燥、切割、電池芯纏繞、電池組裝、液體注入和成型等工藝。其中,能耗較高的部分主要是電池生產過程中電極的干燥過程和干燥室干燥單元的運行成本。例如,在一個每天可生產400個電池的干燥室中,干燥單元和鋰離子電池生產設備的工作功率達到64.8kW。

.

鋰離子電池生產中每一步的能耗如下表所示,其中38%的能量消耗在電極干燥過程中,43%消耗在干燥室的操作中,整個24kWh電池組在單電池生產中的能耗為58.7GJ。

電池組裝配能耗

由于電池組的組裝主要是人工完成的,能耗僅為0.03kWh/kg,因此整個24kWh電池組的能耗僅為0.3GJ。

從以上分析可以看出,24kWh電池組整個生產過程的總能耗達到88.9GJ,其中單體電池和原材料生產過程的能耗相對較高,不同部件的生產能耗占了上圖的比例。Chris Yuan的研究還發現,環境溫度和PVDF溶液的濃度對鋰離子電池生產中的能耗有很大影響。例如,當環境溫度從10℃提高到25℃時,干燥室的能耗降低了8%。環境濕度對生產能耗也有很大影響。如果PVDF膠溶液的濃度從4%降低到2%,電池組的生產能耗可以從50.1kWh/kg降低到40.5kWh/kg。

近日,據國內媒體報道,吉利集團董事長李書福確認收購美國硅谷Terrafugia飛行汽車公司,并已通過美國相關部門批準,未來可能在中國建廠,不過對于具體的收購細節李書福并未做出回應。

1900/1/1 0:00:00來源:第一電動網作者:孫琪深如果不看臉,你不會輕易察覺到跟你說話的是一個老外。戴雷博士大概是筆者見過的最健談的老外,全程我基本沒說幾句話,他一直在用流利的中文給我講他在中國的故事。

1900/1/1 0:00:00來源:第一電動網綜合報道2017年國際發動機大獎于近日頒布,寶馬i8搭載的插電式混合動力驅動系統連續第三年贏得1418升排量級別的冠軍大獎。

1900/1/1 0:00:00來源:第一電動網編譯:劉進本文編譯自electrekco早在今年3月,特斯拉就發布了81版本的固件升級,現在這版更新終于在6月底開始正式推送了。

1900/1/1 0:00:00來源:第一電動網從山西大同政府網得知,近日,

1900/1/1 0:00:00來源:第一電動網作者:杜俊儀發布后短短兩個多月的時間內,百度Apollo計劃已經攏聚了超過50家合作伙伴。

1900/1/1 0:00:00